EVOLUZIONE DI UN MITO

IL 4 CILINDRI “BIALBERO” ALFA ROMEOIL “BIALBERO” ALFA ROMEO È STATO PER 40 ANNI

L’AMBASCIATORE NEL MONDO DEL MARCHIO DEL BISCIONE.

VALE LA PENA RIPERCORRERNE IN SINTESI LE TAPPE CHE L’HANNO RESO LEGGENDASeveniva chiamato il “Rolex dei motori”, un motivo ci sarà… Il

“bialbero” Alfa Romeo infatti, è stato il riferimento quasi irraggiungibile per moltissimi produttori automobilistici. Per

mantenerne la leadership, i motoristi di Arese hanno saputo introdurre una serie di innovazioni tecniche che hanno spesso anticipato la

concorrenza, esaltando l’immagine di sportività del Marchio.

LA GIULIETTA

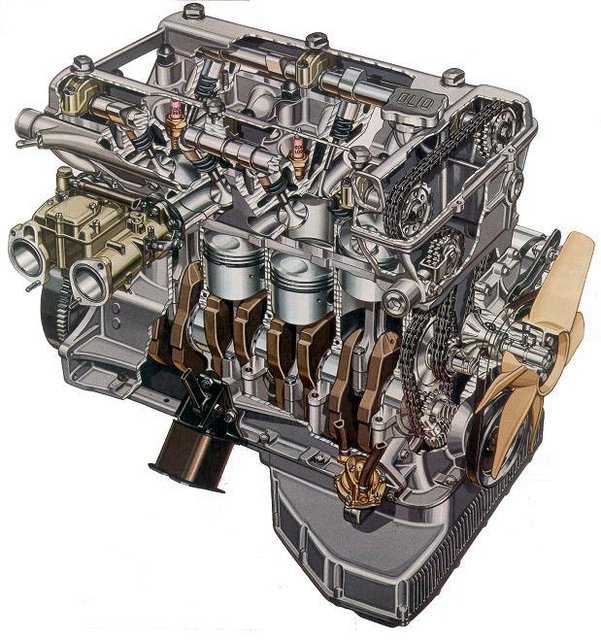

Nel 1954 la Giulietta Sprint, seguita poi dalla Berlina, dalla Spider e

dalle altre derivate, rappresenta la sfida del Biscione nel campo delle vetture di media cilindrata, introducendo contenuti innovativi e conferendo una piacevolezza di guida senza pari per prestazioni, tenuta di strada e frenatura, con un design di grande personalità e di alta efficienza aerodinamica. In particolare il motore 4 cilindri (1300 cm³) della Giulietta è un concentrato di tecnologia e know how Alfa Romeo. Questo motore, grazie agli incrementi di cilindrata (1600, 1750,2000 cm³) e a continui aggiornamenti e migliorie tecniche, ha accompagnato per 40 anni la produzione Alfa Romeo con le successive

Giulia, Alfetta, Giulietta, 90, 75. Inoltre, grazie all’eccellenza prestazionale, ha contribuito al successo e alla reputazione dell’Alfa Romeo sul mercato internazionale. Questo motore è stato anche la base di tanti successi sportivi grazie all’Autodelta, il Reparto Corse dell’Alfa Romeo,e al contributo di tanti preparatori privati come Angelini, Monzeglio,Conrero, Facetti, Balduzzi e altri. Queste le caratteristiche principali del Bialbero Alfa Romeo: testa e basamento in alluminio; doppio albero a camme in testa ad azionamento diretto delle valvole; camere di combustione emisferiche; valvole di scarico dotate di cavità contenente sodio metallico per un più efficace smaltimento del calore; fasature di distribuzione molto “aperte” per un elevato rendimento volumetrico; “alimentazione singola” con due carburatori doppio corpo orizzontali e una valvola a farfalla per ogni cilindro (dal 1956).

INIEZIONE MECCANICA

Nel 1968 l’ente americano E.P.A. (Environmental Protection Agency)

emise la prima regolamentazione ufficiale, valida per lo stato della

California, nella quale furono fissati i limiti dei gas nocivi ammessi

durante l’esecuzione di un ciclo di prova standardizzato effettuato in

laboratorio.

Dal 1972 l’E.P.A. estese la normativa sulle emissioni a tutto il territorio degli Stati Uniti con progressivi aggiornamenti e restrizioni. Alla fine degli anni ’60 per Alfa Romeo il mercato americano

era molto importante. Da alcuni anni la produzione del “Duetto”,

lo spider reso famoso dal film “Il Laureato”, veniva in buona parte inviata Oltreoceano. Per poter vendere le proprie auto in quel

mercato occorreva limitare le emissioni nocive nei gas di scarico,

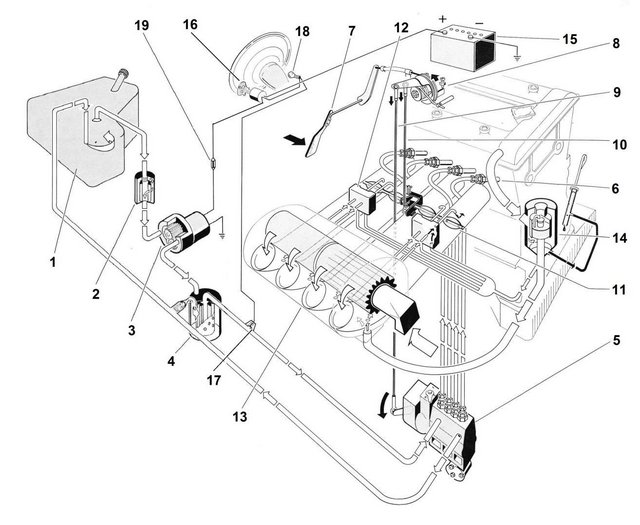

senza però penalizzare le prestazioni, cosa impossibile coi carburatori. I tecnici dell’Alfa iniziarono a sperimentare un impianto

di alimentazione ad iniezione meccanica, sviluppato congiuntamente alla S.P.I.C.A. (Società Pompe Iniezione Cassani & Affini) di

Livorno, azienda da parecchi anni nell’orbita dell’Alfa Romeo stessa. Ne nasce un impianto a pompa meccanica con 4 iniettori e 4

valvole a farfalla, che permettono di mantenere l’”alimentazione

singola”, ormai nella tradizione Alfa, e di migliorare consumi ed

emissioni, senza penalizzare le prestazioni. Il combustibile è inviato al motore mediante un iniettore sul collettore di aspirazione di ciascun cilindro. La quantità di combustibile è dosata dalla

pompa meccanica in funzione dell’apertura farfalle e del regime

di rotazione del motore. L’elemento dosatore della pompa meccanica è costituito principalmente da una camma tridimensionale che scorre longitudinalmente al variare del numero di giri

e ruota attorno al proprio asse sincronizzata con l’apertura delle

farfalle. La corsa dei pompanti, azionati dalla camma, comanda la

mandata di combustibile agli iniettori in modo preciso e senza

ritardi nella risposta alla richiesta di potenza. In decelerazione è

automaticamente tagliata la mandata del combustibile (cut-off)

eliminando i gas incombusti in questa fase di funzionamento

critica per le emissioni. La pompa meccanica include un dispositivo di compensatore che adegua la mandata combustibile in

funzione della pressione atmosferica (compensazione altitudine),

temperatura motore e fase di avviamento a freddo.

L’aria esterna filtrata raggiunge il motore attraverso i quattro

collettori di aspirazione, ciascuno con valvola a farfalla. Al regime minimo, con valvole a farfalla chiuse, l’aria necessaria per

mantenere in funzione il motore viene gestita da uno specifico

sistema di by-pass delle farfalle. Il pedale acceleratore è meccanicamente collegato alle due aste che comandano simultaneamente l’alberino delle farfalle e la pompa d’iniezione. Agendo

sul blocchetto di accensione dalla batteria viene alimentata la

pompa elettrica. Il combustibile fluisce dal serbatoio al filtro del

serbatoio, al filtro principale e alimenta la pompa iniezione. Il

combustibile in eccesso, che permette anche il raffreddamento

della pompa, ritorna al serbatoio passando attraverso un orifizio

calibrato che funge da regolatore della pressione del combustibile all’interno della pompa iniezione. Un sensore di pressione

comanda l’accensione della spia sul quadro strumenti in caso di

caduta di pressione lungo la linea del combustibile.

Negli anni successivi il sistema è stato ulteriormente sviluppato

implementando il sistema di recupero vapori combustibile dal

serbatoio e il catalizzatore sulla linea di scarico.

VARIATORE DI FASE

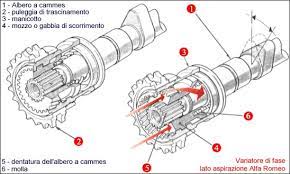

VARIATORE DI FASEIl Digramma della distribuzione o, come viene normalmente detta, la Fasatura del motore, è sempre stato un parametro fisso di

ogni motore. Alla fine degli anni ’70 in Alfa Romeo si avviano alcune sperimentazioni sulla possibilità di variare questo parametro: nasce così il primo Variatore di fase della storia dell’automobile, installato sul 1750 della Spider per il mercato americano.

Da questa soluzione tecnica prenderanno il via i dispositivi che, con le sigle

più varie (VVT, V-TECH, VCT ecc.) gli altri costruttori adotteranno in seguito.

L’idea dei tecnici Alfa Romeo è di svincolare l’albero a camme di aspirazione

dall’ingranaggio di comando, mosso dalla catena di distribuzione. Con un

sistema puramente meccanico si ottiene, al di sopra di un certo regime, una

rotazione relativa dell’albero a camme rispetto al sistema di comando, in

modo di anticipare (circa 20°) la fasatura agli alti regimi della camma di

aspirazione, aumentando così l’incrocio valvole e l’erogazione di potenza

senza peraltro penalizzare la regolarità di funzionamento ai regimi bassi.

La rotazione dell’albero a camme viene comandata da un manicotto dotato di profilo scanalato all’interno e dentatura elicoidale all’esterno. Questa

dentatura è accoppiata con la dentatura elicoidale interna della ruota di

comando. Il manicotto, sotto la spinta della pressione dell’olio motore, può

quindi compiere una rotazione relativa lungo il profilo elicoidale di accoppiamento, compensato dallo spostamento assiale lungo il profilo scanalato

interno. Quando la pressione dell’olio motore, legata al regime di rotazione,

scende al di sotto di una certa soglia, la molla di richiamo riporta il dispositivo nella condizione di riposo azzerando l’angolo.

Dopo alcuni anni, con la diffusione dei sistemi di controllo motore ad iniezione elettronica, anche il variatore di fase verrà controllato dalla centralina

motore. Nel 1983 sull’Alfetta 2.0 Quadrifoglio Oro debutta il sistema Bosch

Motronic, che integrava in un unico impianto i sistemi di iniezione e accensione. Anche il funzionamento del variatore di fase è così controllato dalla

centralina secondo mappature di funzionamento memorizzate.

INIEZIONE ELETTRONICAAlla fine degli anni ’70 le normative anti inquinamento sempre più stringenti, dagli U.S.A. raggiungono l’Europa. I sistemi a iniezione meccanica

non riescono più a garantire il rispetto dei limiti imposti per le emissioni

inquinanti. Occorre adottare sistemi sempre più precisi nel dosaggio del

combustibile e nel controllo della combustione. La tedesca Bosch, che ha

accumulato una grande esperienza nella produzione di impianti di iniezione meccanica, comincia a sperimentare nuovi sistemi di iniezione controllati elettronicamente. Le vetture Alfa per il mercato americano dotate del

“bialbero” vengono equipaggiate con questo tipo di iniezione. C’è qualcosa

che però non soddisfa completamente i tecnici del “Biscione”. La tradizione

del motore “Bialbero” è ormai legata all’”alimentazione singola”, cioè una

valvola a farfalla per ogni cilindro, sia nelle versioni carburatori che nell’iniezione meccanica S.P.I.C.A., mentre negli impianti Bosch hanno un unico

corpo farfallato. Di rinunciare all’alimentazione singola, che garantisce una

ottimale suddivisione dell’aria di alimentazione tra i quattro cilindri e quindi un migliore funzionamento, non se ne parla. Si decide allora di sviluppare

in proprio un sistema di iniezione elettronica, in collaborazione con il C.N.R.

e l’università di Genova. Il progetto è molto ambizioso: Centralina elettronica con nuovo microprocessore, che controlla sia l’iniezione sia l’accensione,

elettroiniettori efficienti e a basso assorbimento di energia, quattro valvole

a farfalla, una per ogni cilindro. Il sistema di iniezione, in anticipo di anni

sulla concorrenza, è di tipo “sequenziale e fasato”, (cioè i singoli iniettori

vengono azionati ognuno in un preciso momento del ciclo di ogni cilindro,

in modo da ottimizzare la miscelazione della benzina e dell’aria all’interno

del collettore di aspirazione. Inoltre viene previsto il funzionamento “modulare” del motore, cioè vengono azionati solo due cilindri quando il motore

si trova ai carichi medi e bassi. Il motore funziona allora come un 2 cilindri, con sensibili riduzioni nei consumi. Il funzionamento viene alternato ad

ogni ciclo tra i 2 cilindri esterni e i 2 interni, per mantenere una uniformità

di funzionamento tra i 4 cilindri.

Consideriamo che solo in anni recenti alcuni motori sono ora dotati di sistemi di disattivazione dei cilindri, in modo da garantire il contenimento delle

emissioni ai bassi carichi. Nasce così il motore 2000 C.E.M. (Controllo Elettronico Motore) che inizialmente equipaggiava una piccola flotta di vetture Alfetta affidate a una decina di taxisti di Milano.

Un secondo lotto di un migliaio di vetture viene immesso sul mercato, ma i costi di

produzione e le difficoltà tecnologiche per mantenere gli elevati standard qualitativi

nella produzione dei componenti impongono uno stop alla produzione del sistema.

Nel 1983 viene quindi adottato sul Bialbero l’ultima evoluzione del sistema Bosch, l’impianto Motronic che integra il controllo dell’accensione, dell’iniezione e del variatore di

fase, fiore all’occhiello dell’Alfa Romeo.

Un lungo lavoro di sperimentazione al banco prove permette di studiare il funzionamento del motore in ogni condizione possibile. Tutti questi dati vengono memorizzati

nella centralina per mezzo di “mappe”. La centralina, in funzione dei segnali rilevati dai

sensori, esegue il confronto con i dati sperimentali memorizzati e comanda gli attuatori

(anticipo di accensione, tempi di iniezione, variatore di fase, ecc.) in modo da garantire

ridotti consumi ed emissioni contenute, senza rinunciare alla proverbiale potenza, fluidità e rombo del Bialbero Alfa Romeo.

L’esperienza acquisita con il progetto C.E.M. non viene però accantonata: qualche anno

dopo servirà da base tecnica per lo sviluppo del sistema di iniezione per la versione 6

cilindri 2000 dell’Alfa 90 del 1985. Si tratta dell’ultimo esempio di impianto di controllo

motore prodotto in serie direttamente da un costruttore automobilistico.

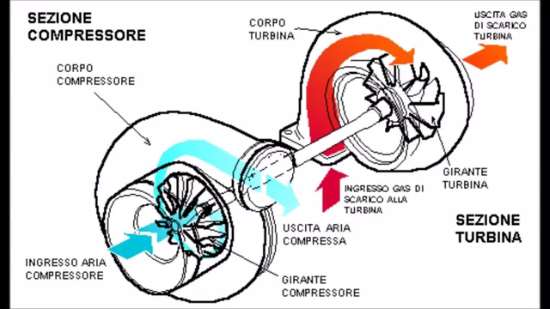

ANNI 80: ARIA DI TURBO

ANNI 80: ARIA DI TURBOIl I luglio del 1979 Jean-Pierre Jabouille vince il Gran Premio di Francia di Formula 1

su una Renault turbo, la prima vettura sovralimentata mediante turbocompressore a

conquistare un GP nella massima categoria del Motorsport. Quel giorno nasce l’”Era

del turbo” che dalla Formula 1 si riversa a cascata sulla produzione. Infatti negli anni

successivi ogni casa automobilistica inizia a proporre nei propri listini modelli sportivi

di prestazioni elevate con motorizzazione turbo. In Alfa la sperimentazione avviene

tramite il Reparto Corse della Casa, l’Autodelta governata dall’ingegner Carlo Chiti, che

nel 1979 produce 400 Alfetta GTV stradali sovralimentate (le Alfetta Turbodelta) e nel

1982 361 Giulietta 2.0 (Turbo Autodelta),

Parallelamente, in quegli stessi anni si sta diffondendo, presso i centri di calcolo delle

case automobilistiche, l’utilizzo di software specifici per la progettazione dei componenti delle auto. Il programma di calcolo che si impone è il Metodo degli Elementi Finiti

(FEM) che permette di simulare il comportamento reale del componente suddividendo

la geometria del componente stesso in tanti piccoli elementi virtuali collegati in un

reticolo (“mesh”). Una volta realizzato il reticolo, per ogni elemento occorre definire il

materiale, le condizioni (temperature, flussi, ecc.), le sollecitazioni (forze, pressioni, ecc.).

Il programma elabora queste informazioni e fornisce una simulazione del comportamento del componente (deformazioni, gradienti di temperatura, rotture, ecc.). Anche in

Alfa Romeo venne costituito un team dedicato al calcolo con questo software.

L’adozione della sovralimentazione sul “bialbero” avrebbe imposto un aggravio delle sollecitazioni termiche e strutturali dei componenti, soprattutto della testa cilindri.

Viene quindi realizzato uno studio della testa per verificarne il comportamento e la risposta alle maggiori sollecitazioni, suddividendola in migliaia di piccoli elementi tridimensionali in modo da rispettarne la complessa geometria. L’utilizzo del software permetterà di verificare l’andamento delle temperature e il comportamento del materiale

nelle condizioni più estreme.

Il risultato di questi studi è la produzione in serie nel 1986 della motorizzazione 1.8turbo per l’Alfa 75. L’ormai glorioso Bialbero si arricchisce quindi di questa tecnologia,

beneficiandone in termini di prestazioni e di immagine. La classica versione “1750”con cilindrata di 1779 cm³ raggiunge ora i 155 CV di potenza. Il motore è dotato di un gruppo turbocompressore che, mosso dai gas di scarico, comprime l’aria di aspirazione in modo da aumentare il “riempimento” del motore e quindi “bruciare” più benzina,aumentando le prestazioni. Un intercooler raffredda l’aria a valle del compressore per aumentarne ulteriormente la densità. Per garantire un’elevata affidabilità, il gruppo turbocompressore Garrett viene dotato anche di un circuito di raffreddamento ad acqua,derivato dal circuito di raffreddamento principale, in modo da ottimizzare la regimazione termica dell’olio nella zona di massima sollecitazione. Un radiatore supplementare è dedicato al raffreddamento dell’olio.

TWIN SPARK

TWIN SPARKL’accensione a doppia candela ha a più riprese caratterizzato alcuni propulsori dell’Alfa, specialmente votati alle alte prestazioni e alle competizioni. Basta ricordare le applicazioni di Autodelta negli anni ’60 sulle Alfa Romeo Giulia Sprint

GTA e TZ2.

Venti anni dopo, la supremazia del glorioso Bialbero comincia a vacillare. La nuova tendenza del mercato verso le testate a quattro valvole per cilindro e la crescita tecnica della concorrenza hanno ormai colmato il gap prestazionale con il propulsore dell’Alfa, penalizzato peraltro dal montaggio del catalizzatore sullo scarico per il contenimento delle emissioni inquinanti. La direziona tecnica Alfa all’inizio degli anni ‘80 avvia lo studio per un aggiornamento del motore, finalizzato al mantenimento della leadership del mercato tra i propulsori aspirati di grande serie. Il risultato di questo studio fu la proposta di riprogettare completamente la testa cilindri presentando tre ipotesi: testa a 2 valvole per cilindro e doppia candela, in modo da massimizzare le dimensioni delle due valvole, non avendo la candela centrale; testa a 3 valvole per cilindro e doppia candela, con 2 valvole di aspirazione di dimensioni massime; testa con 4 valvole per cilindro e candela centrale, secondo le tendenze della concorrenza.

Le simulazioni sulla fluidodinamica nei condotti indicano come la soluzione a 3 valvole sia la meno performante, essendo il flusso allo scarico penalizzato. Contrariamente alle aspettative risulta migliore la soluzione a 2 valvole con doppia candela, poiché introduce nei flussi minori perdite di carico, compensando così la minore sezione di passaggio rispetto alla soluzione a 4 valvole.

Nel 1987 Alfa Romeo propone quindi tale tecnologia su un’auto di serie, l’Alfa 75 con il motore 2.0 Twin Spark (appunto “doppia accensione”, quindi con due candele per cilindro). Questo tipo di accensione ha poi accompagnato i motori 4 cilindri

dell’Alfa per i vent’anni successivi.

Ma perché la doppia accensione? La presenza di due candele per cilindro permette durante la combustione della miscela aria-combustibile di ridurre il percorso del fronte di fiamma che si avvia allo scoccare delle scintille, appunto in due punti differenti della camera di combustione. Ne risulta una combustione più completa ed efficiente con miglioramento delle prestazioni e riduzione delle emissioni inquinanti.

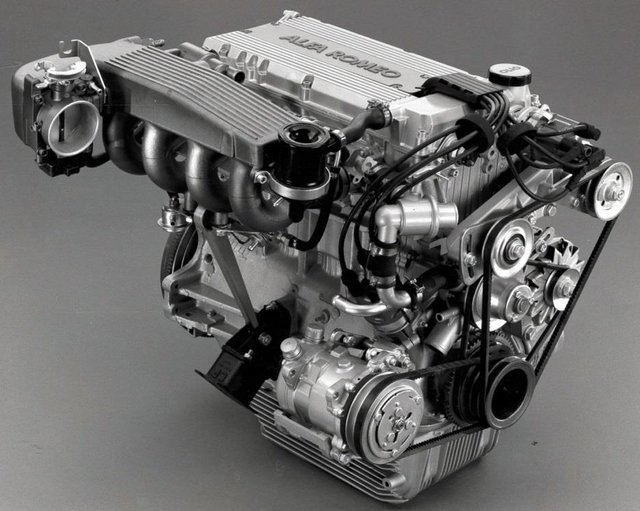

Il motore ha alcune caratteristiche di alto contenuto tecnico, somma di tutte le esperienze maturate negli anni precedenti. Il Variatore di fase, è ormai un must della Casa: la testa cilindri in lega leggera è più stretta con angolo tra le valvole ridotto e condotti estremamente diretti, frutto di uno studio ottimizzato alla riduzione delle perdite di carico; il “cassoncino di aspirazione” è rastremato in modo da aumentare l’uniformità del flusso d’aria tra i cilindri, nonostante la presenza di un solo corpo farfallato; un posizionamento ottimale degli iniettori sui collettori di aspirazione, orientati direttamente verso il fungo delle valvole di aspirazione,in modo da garantire l’istantanea miscelazione della benzina nell’aria. Il motore è comandato da un sofisticato sistema integrato di controllo motore Bosch Motronic, in grado di gestire i sistemi di iniezione e accensione, oltre al Variatore di fase(brevetto Alfa Romeo) che permette di adeguare la fasatura dell’albero a camme di aspirazione alle condizioni di funzionamento del motore.

Il risultato è eccezionale: il motore di serie due litri aspirato più potente del mercato (148 CV), curve di coppia e potenza molto favorevoli e una erogazione generosa in ogni condizione, mantenendo una eccellente regolarità di funzionamento. Questa versione rinnovata del bialbero ne rappresenta l’ultimo step evolutivo.

L’acquisizione di Alfa Romeo da parte di Fiat impone la ricerca di sinergie all’interno del gruppo. Fiat ha recentemente effettuato massicci investimenti nel rinnovo della gamma motori realizzando un nuovo impianto di produzione a Pratola Serra(AV) dove si producono motori con basamento in ghisa anche dotati di testate a quattro valvole per cilindro. La nuova sfida per i tecnici Alfa Romeo è lo sviluppo delle versioni Twin Spark, specifiche per i modelli del Biscione, dotate di testata a quattro valvole per cilindro e doppia candela. Una sfida non facile, ma che permetterà ai motori Alfa Romeo di mantenersi al top del mercato, in quanto a prestazioni, ancora per parecchi anni.

Fonte:

http://www.asifed.it/LaManovella